Официальное представительство Nanxing в России

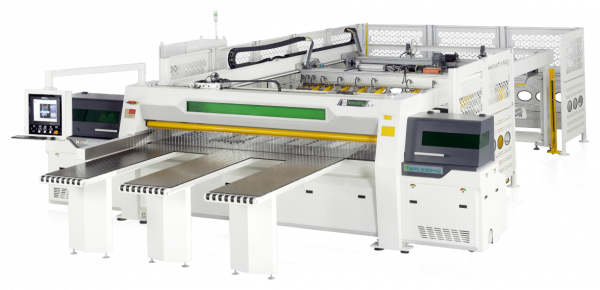

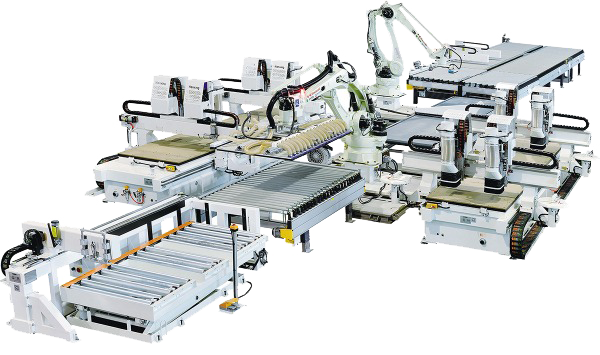

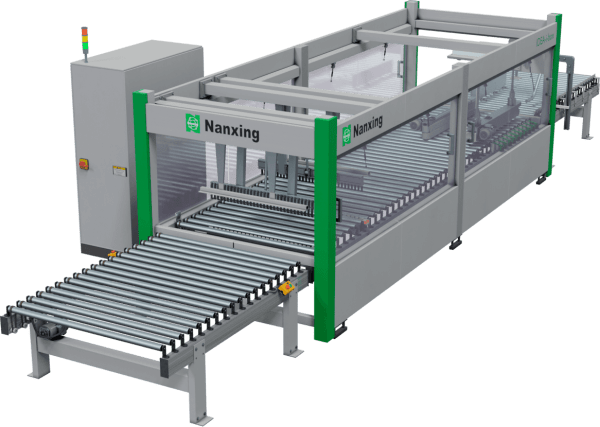

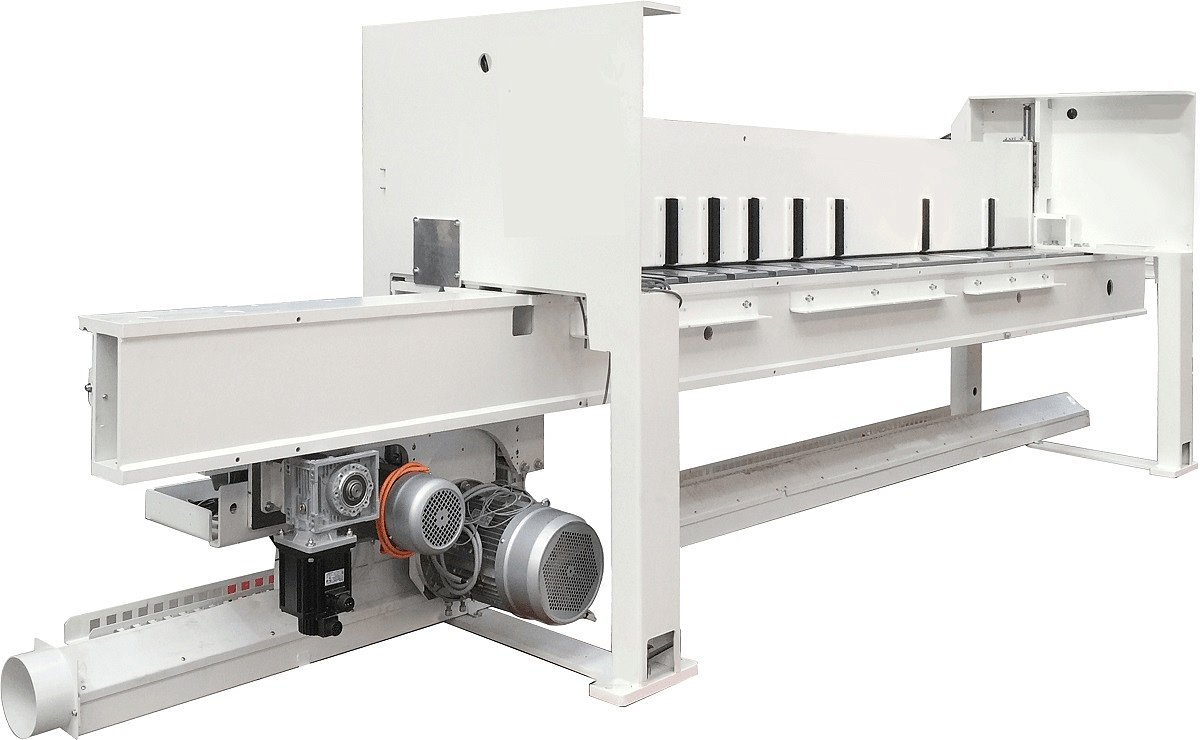

NPL330HG. Пильный центр с задней загрузкой

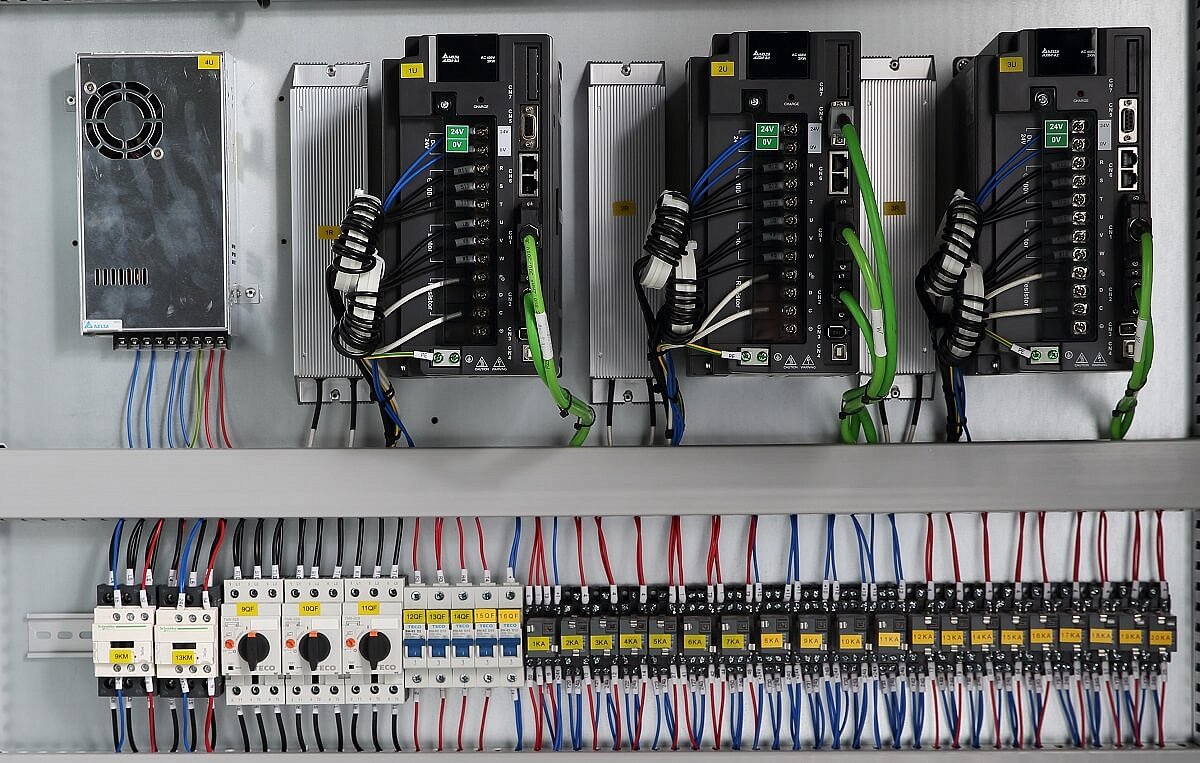

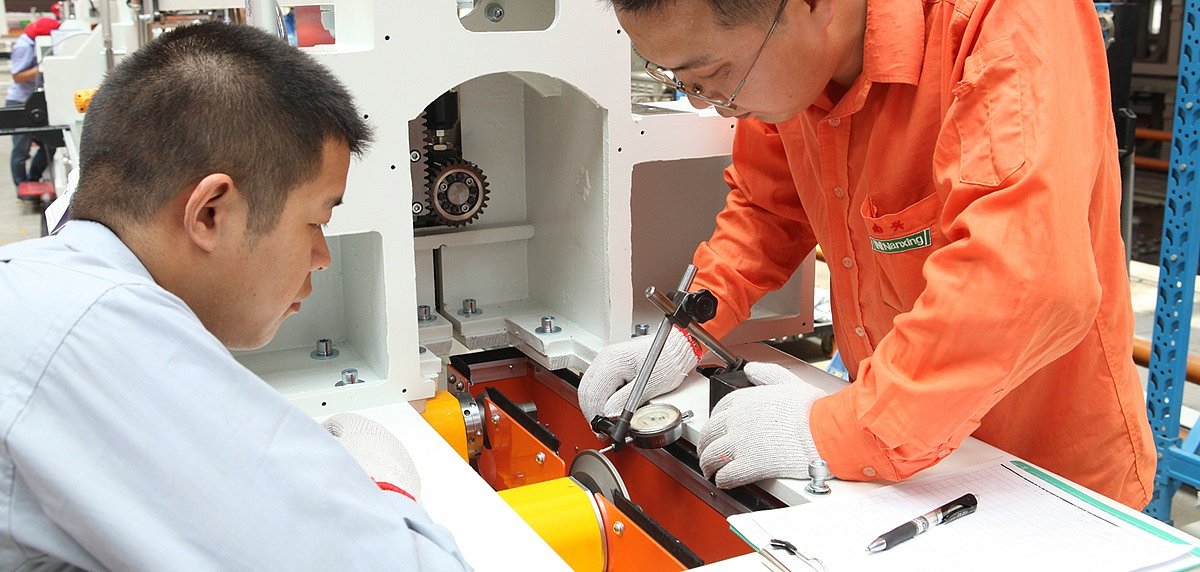

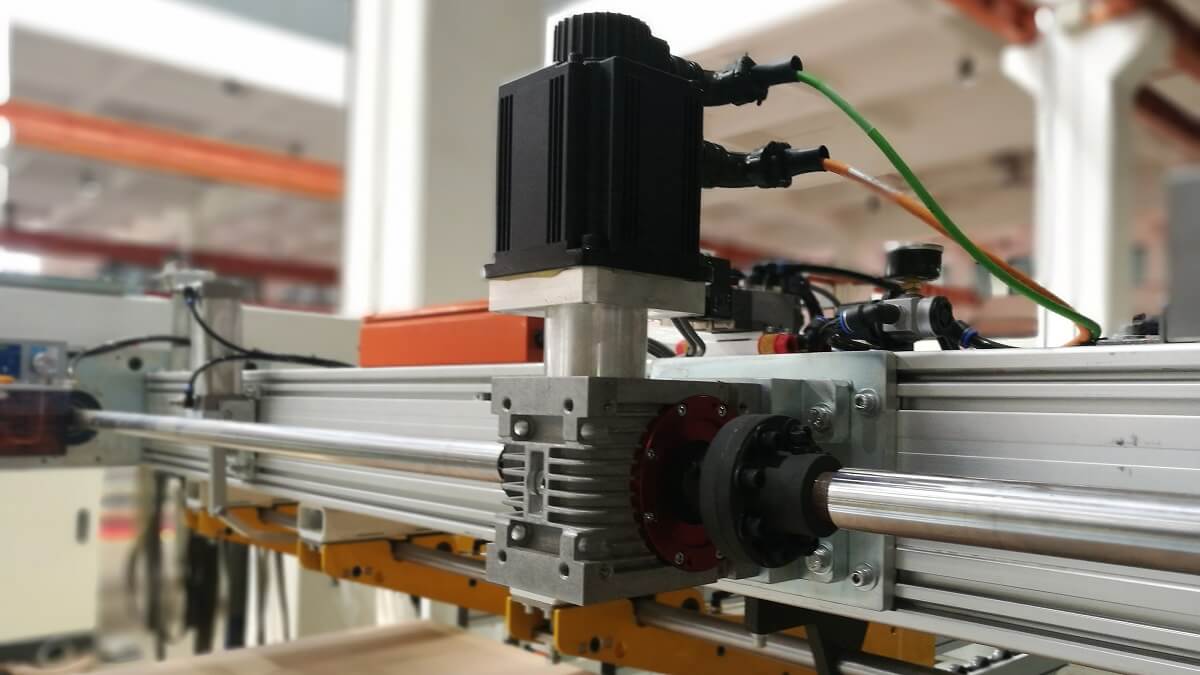

Сервонастройка подрезки

Высота пачки до 650 мм

Не требует приямка

- Длина пропила:3300 мм

- Вылет основной пилы:до 120 мм

- Скорость подачи:100 м/мин

- Мощность:34,3 кВт

| Модель | NPL 330HG |

| Пильный узел | |

| Длина пропила, мм | 3300 |

| Макс. размер обрабатываемого материала, мм | 3300 x 3300 |

| Вылет основной пилы, мм | 120 |

| Скорость хода пильного узла | |

| Подача, м/мин | 8 - 100 |

| Холостой ход, м/мин | 100 |

| Мощность серводвигателя подачи пильной каретки, кВт | 2 |

| Главная пила | |

| Диаметр пилы, мм | 450 |

| Посадочный диаметр, мм | 60 |

| Скорость вращения, об/мин | 4800 |

| Мощность двигателя, кВт | 18.5 |

| Подрезная пила | |

| Диаметр пилы, мм | 180 |

| Посадочный диаметр, мм | 45 |

| Скорость вращения, об/мин | 6500 |

| Мощность двигателя, кВт | 2.2 |

| Общие характеристики | |

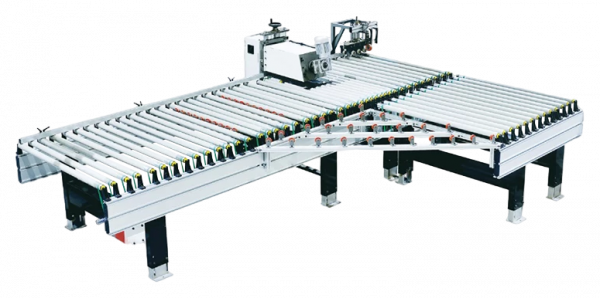

| Кол-во пневмозахватов, шт | 8 |

| Тип загрузки | задняя |

| Общая мощность, кВт | 34.3 |

| Потребление воздуха, л/мин | 220 |

| Длина рабочего стола, мм | 3 x 2200 |

| Боковой выравниватель | ролик |

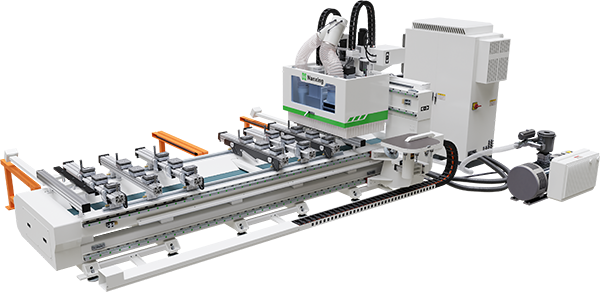

| Электронный толкатель | |

| Макс. скорость толкателя, м/мин | 85 |

| Мощность серводвигателя подачи толкателя, кВт | 2 |

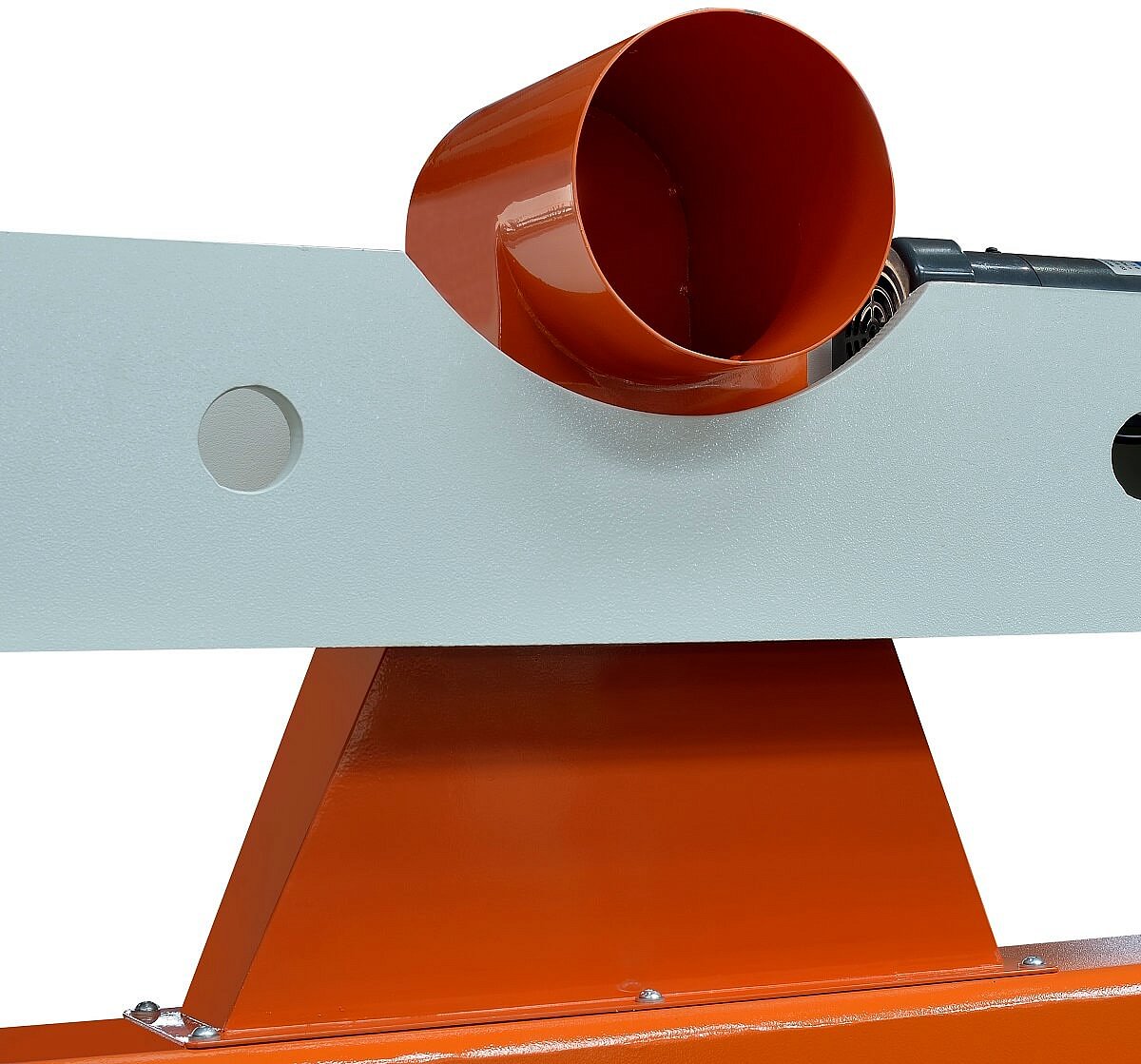

| Аспирация | |

| Диаметр воздуховодов, мм | 3 x 150 |

| Пневматика | |

| Давление в пневмосистеме, МПа | 0.6 |

| Габаритные размеры, мм | |

| Длина, мм | 9020 |

| Ширина, мм | 8887 |

| Высота, мм | 1810 |

| Вес, кг | 12 200 |

- Доставка:i